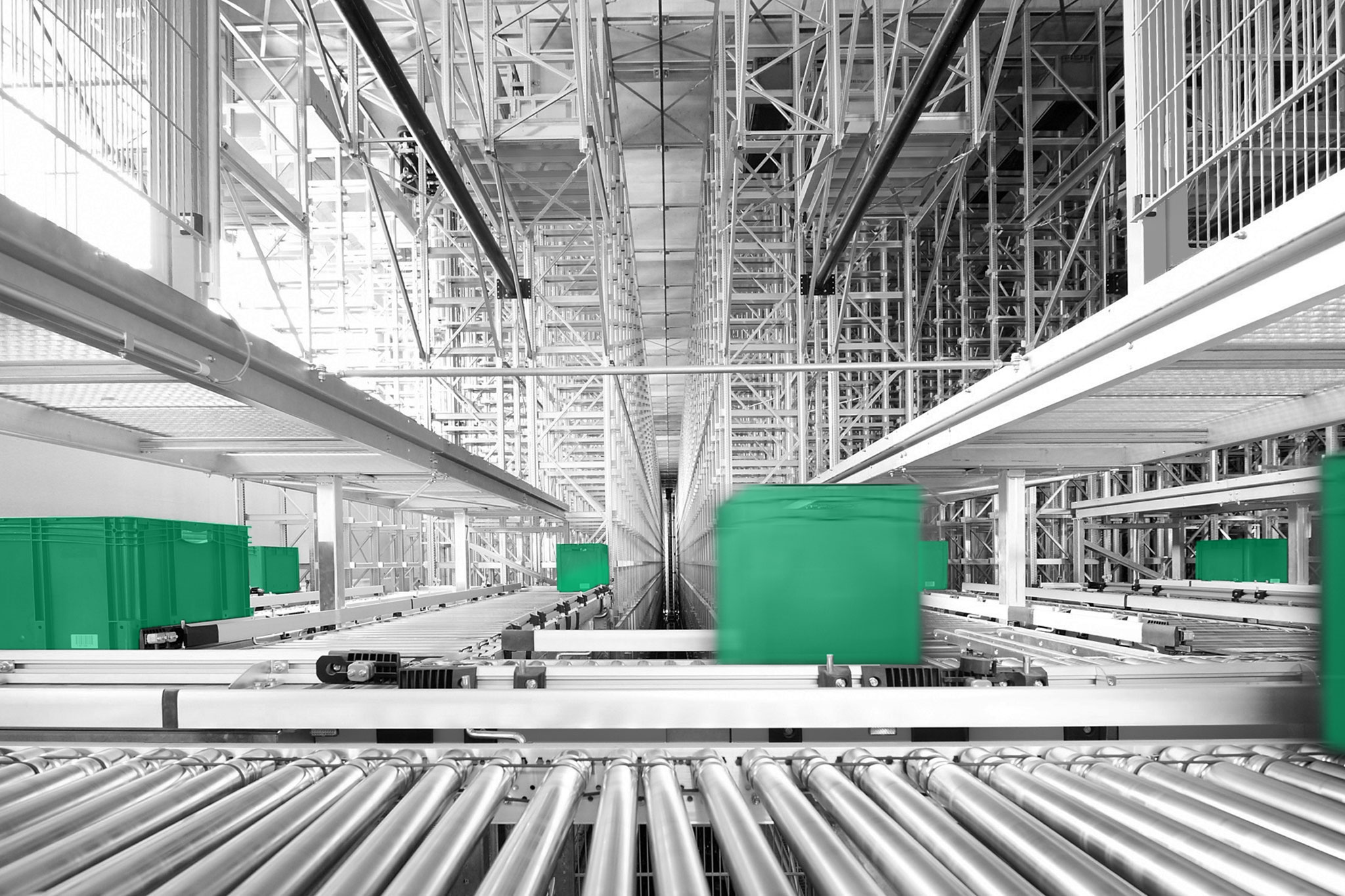

Intralogistik und Personenbeförderung

Fragen Sie uns nach Ihrer Antriebsaufgabe und wir zeigen Ihnen was technisch möglich ist. Wir sind immer stets bemüht für unsere Kunden eine optimale Antriebssteuerung zu realisieren. Stetige Weiterentwicklung, eine optimale Integrität unserer Steuerung in Ihr Konzept und eine flexible Umsetzung Ihrer Anpassungswünsche ist für uns das wichtigste Anliegen um Ihren Erfolg zu gewährleisten.

Unser weitreichender und langjähriger Erfahrungsschatz hilft uns bei der Lösung ihrer speziellen Aufgabenstellungen.

Effizienz steigern durch intelligente Vernetzung und dynamische Abläufe

drive-tron Frequenzumrichter können Sie in fast jedes noch so komplexe Logistiksystem problemlos einbinden. Dank moderner Bustechnologien ist mit minimalem Installationsaufwand eine schnelle und sichere Datenübertragung möglich. Mittels CAN, LAN und konventioneller digitaler- und analoger Ein- und Ausgänge sind alle Betriebszustände abrufbar und änderbar.

So lassen sich Betriebsabläufe automatisieren und dynamisch gestalten. Besonders im Bereich der unstetigen Förderanlagen wie automatischen Regalbediengeräten, fahrerlosen Transportsystemen und Stapelanlagen kann ein hoher Grad an Automatisierung erreicht werden. Erhöhen Sie die Effizienz und Sicherheit des Materialflusses deutlich in dem Sie mehrere nacheinander arbeitende Antriebe oder Systeme vernetzen. So gewährleisten Sie eine kontrollierte oder vollkommen konstante Prozessgeschwindigkeit sowie, dass Drehzahl und Drehmoment der Maschine auch bei Stoßbelastungen optimal ausgeregelt werden können. Dabei kann auch ein zeitlich verzögertes Anlaufen und Abschalten oder auch ein Reversierbetrieb im Falle von Überlast berücksichtigt werden. Greifen Sie, wenn nötig, zurück auf eine exakte Auswertung von Drehwinkel oder Drehzahl des Antriebs mittels beispielsweise Hallsensor, Quadraturencoder oder Resolver, mit der genaue Positionierungen möglich sind. Bei stärkeren Bremswirkungen bietet Ihnen eine sehr feinfühlige Brems-Chopper-Regelung ebenso Vorteile, wenn es um einen ruckfreien Transport von empfindlichen Gütern geht.

Betriebskosten und Komponenten einsparen

Mit Hilfe von dynamischen, bedarfsoptimierten Drehzahlregelungen können Sie den Energieverbrauch Ihrer Anwendung soweit senken, dass nur so viel Energie verbraucht wird, wie tatsächlich notwendig. Weiterhin entfallen durch den Einsatz von Frequenzumrichtern Softstarter oder Stern- Dreieck-Umschaltungen sowie anderweitige aufwendige Steuer-Schützschaltungen. Für die Überwachung der Betriebsströme und der symmetrischen Stromaufnahme ist kein Motorschutzschalter mehr erforderlich. Frequenzumrichter verhindern außerdem Einschaltstromspitzen wodurch Ihre Netz-Zuleitungen schwächer ausgelegt werden können als bei Motoren die direkt am Netz betrieben werden.

Durch absolut gleichmäßiges, stoßfreies Anfahren und Abbremsen sowie eine direkte Drehmomentreglung, die plötzliche Laständerungen effektiv ausgleicht, kann die Dimensionierung der Antriebsmaschine spürbar kleiner ausfallen. Außerdem werden so auch die mechanischen Komponenten deutlich entlastet. Dies hat zufolge, dass die Betriebssicherheit erhöht und Wartungskosten minimiert werden. Belastungen für Förderbänder, Lifte, Förderextruder, Lager, Rollen, Getriebe, Bremsen, usw. werden im Vergleich zu ruckartigen Bewegungen effektiv weniger belastet. Mittels Frequenzumrichter können so beispielsweise auch Fahrtreppen durch eine entsprechende Belastungserkennung in eine Schleichfahrt bei Nichtbenutzung versetzt werden, um Verschleiß und Energieverbrauch zu reduzieren.

Mit Hilfe der Auswertung der Betriebsparameter können Sie z.B. Schwergängigkeiten der Mechanik oder anderweitige von Ihnen festgelegte Betriebswertabweichungen frühzeitig erkennen und eine Warnung ausgeben oder das Herunterfahren der Anlage veranlassen. Somit können kostspielige Reparaturen und Ausfallzeiten präventiv vermieden werden. Zusätzlich haben Sie neben der Fernführung Zugriff auf sämtliche Fehlerspeicher der Antriebssteuerung, um Schwachstellen im System zu ermitteln, die Sie per Fernzugriff über z.B. LAN mit einfachen Mitteln auswerten und weiterverarbeiten können, wie z.B. die Beschädigung oder Überlastung eines Förderbandes oder die Blockierung eines Schneckenförderers.

Zum Schutz der Motorwicklung vor Übertemperatur können Sie bei drive-tron® - Frequenzumrichtern alle gängigen Temperaturfühler verwenden. Weiterhin haben Sie die Möglichkeit einen drive-tron® - Frequenzumrichter so zu verwenden, dass über unterschiedliche Parametersätze mehrere Motoren unterschiedlicher Art angetrieben werden. Je nach Anwendung können so die Kosten für mehrere Frequenzumrichter eingespart werden. Mit ausreichenden Leistungsreserven sind unsere Umrichter äußerst robust und bestens für den Dauereinsatz geeignet. Alle Dimensionierungen sind so ausgelegt, um Ihnen einen möglichst langen wartungsfreien Betrieb sicher zu stellen.

Antriebspower, die keine Wünsche offen lässt

drive-tron® - Frequenzumrichter sind standardmäßig in der Lage Drehstrom-Asynchron- sowie sensorlos Synchronmaschinen mit optimaler Dynamik und größtmöglicher Leistungsausschöpfung weit über die Nennangaben eines Motors hinaus anzutreiben.

Gerade im kleinem und mittlerem Leistungsbereich bieten Synchronmotoren vor allem wegen ihrer hohen Leistungsdichte deutlich spürbare Vorteile. Mittels sensorless vector control und unseren besonderen Eingriffsmöglichkeiten in Dämpfungs- und Reglungseigenschaften der Umrichtersoftware können wir selbst bei anspruchsvollen Belastungssituationen, wie beispielsweise einem Förderband mit plötzlichen, starken Laständerungen oder dessen Start aus schwer beladenem Zustand unter Einsatz der gesamten Motorkapazität einen drehgeberlosen Betrieb ermöglichen. Je nach Antriebskonfiguration und besonderer Umstände kann natürlich auch auf die Möglichkeit einer Drehzahl- oder Drehwinkelrückführung durch z.B. Quad-Encoder, Hall-Sensor oder Resolver zurückgegriffen werden, um ein kippen der Maschine zu verhindern.

Mit der standardmäßigen Motortemperaturauswertung über alle gängigen Sensoren wie PT, PTC, KTY, oder der Möglichkeit der Auswertung einer linearen Spannung kann der Schutz des Motors vor zu starker Überhitzung gewährleistet werden.

drive-tron® - Frequenzumrichter verfügen standardmäßig eine der Drehfeldfrequenz automatisch angepassten Taktfrequenz zur optimalen Reduktion von Umschaltverlusten und Geräuschemissionen der Motorwicklung.

Sollte dennoch einmal die Temperaturgrenze des Motors erreicht werden kann durch die Auswertung der Temperaturvoralarme ein ordentliches Herunterfahren des Antriebes ohne abruptes Abschalten des Drehfeldes ermöglicht werden. Standardmäßig können 2kHz Drehfeldfrequenz in allen Leistungsgrößen mit uneingeschränkten Regeleigenschaften generiert werden, höhere Drehfeldfrequenzen sind auf Anfrage auch möglich.

Wir unterstützen Sie gerne bei der richtigen Dimensionierung des Antriebs und mechanischer Zusatzkomponenten sowie der richtigen Konfiguration der Maschinensteuerung. Über unsere langjährigen Handelsbeziehungen zu verschiedenen Herstellern können Sie auch kostengünstig Motoren und weitere Mechanikkomponenten beziehen.

Die oftmals von Normen geforderte STO-Funktion (Safe Torque Off), die ein unabsichtliches Anlaufen des Antriebs bei Fehlfunktionen des Gerätes sicher verhindert, ist standardmäßig in jedem drive-tron® - Frequenzumrichter vorhanden. Für einen sicheren Betrieb mit ausdrücklichem Personenschutz, wie bei der Personenbeförderung mit Aufzügen, Fahrtreppen oder anderweitigen Anwendungen wie Karussells und Riesenrädern ist diese unerlässlich.

plug'n'play für einfache und schnelle Installation

Im Bereich der Serienfertigung werden standardmäßig alle Anpassungen von Parametersätzen und kundenspezifischen Modifizierungen der Umrichter-Firmware oder Hardware, wie die Option steckbarer Anschlussklemmen für einen schnellen und verwechslungssicheren Anschluss in unserem Hause vorgenommen. So können von uns gelieferte Antriebssteuerungen ohne weitere Konfiguration von Ihnen in Betrieb genommen und gehalten werden. Auch bei Reparaturen oder Austauschgeräten wird immer, sofern möglich, die letztmalige Konfiguration eines Gerätes übernommen. Damit ersparen sich unsere Kunden weiteren unnötigen Aufwand und Ausfallzeit.

Noch Fragen?

Sollten sie noch Fragen haben beraten wir Sie gerne. Wenn Sie für Ihre Anwendung spezielle Anforderungen an einen Frequenzumrichter haben freut es uns mit Ihnen gemeinsam eine auf ihre Anwendungen abgestimmte Antriebssteuerung zusammenzustellen und wenn nötig auch neu zu entwickeln. Schließlich weiß der Kunde immer am besten was er braucht und unser Ansporn ist es, mit den Mitteln des technisch Möglichen eine Lösung anzubieten. Ganz nach dem Motto “Geht nicht, gibt es nicht!“

Weitere Anwendungsgebiete

Lagersysteme, Zuführungen, Rollenförderer und Gurtförderer, Schneckenförderer, Ausschleuser Kreisförderer, Lastenaufzüge, Lebensmittel- und Getränkeindustrie, Stellantriebe, Servoantriebe, Hochfrequenz- und Spindelmotoren, Hochleistungsservo- und Linearmotoren, Permanentmagnetmotoren